כבר לפני כ-40 שנה, בשנת 1981, נולדה ביפן הטכנולוגיה הראשונה לסוג התהליכים שלימים נקרא בשפתנו "הדפסה בתלת ממד", ובאנגלית – “Additive Manufacturing”, או AM (ייצור 'תוספתי' – בו שכבות שנפרסות ומתווספות על גבי שכבות קודמות יוצרות את המוצר, להבדיל מזה ה'החסרתי', שבו התוצר 'מגולף' מתוך גוש חומר שמידותיו התחיליות גדולות יותר). כחמש שנים מאוחר יותר רשם הממציא האמריקאי צ'אק הול את הפטנט על שיטת הסטריאוליטוגרפיה שעל בסיסה הקים את החברה DSystems3, מענקיות יצרני מדפסות ה-D3, והשאר – היסטוריה. מאז, לאורך השנים, פותחו עוד ועוד טכנולוגיות להדפסת פולימרים בתלת ממד, ולימים התרחבו יישומי ה-D3 גם לקרמיקה ולמתכות.

מהי הדפסת D3?

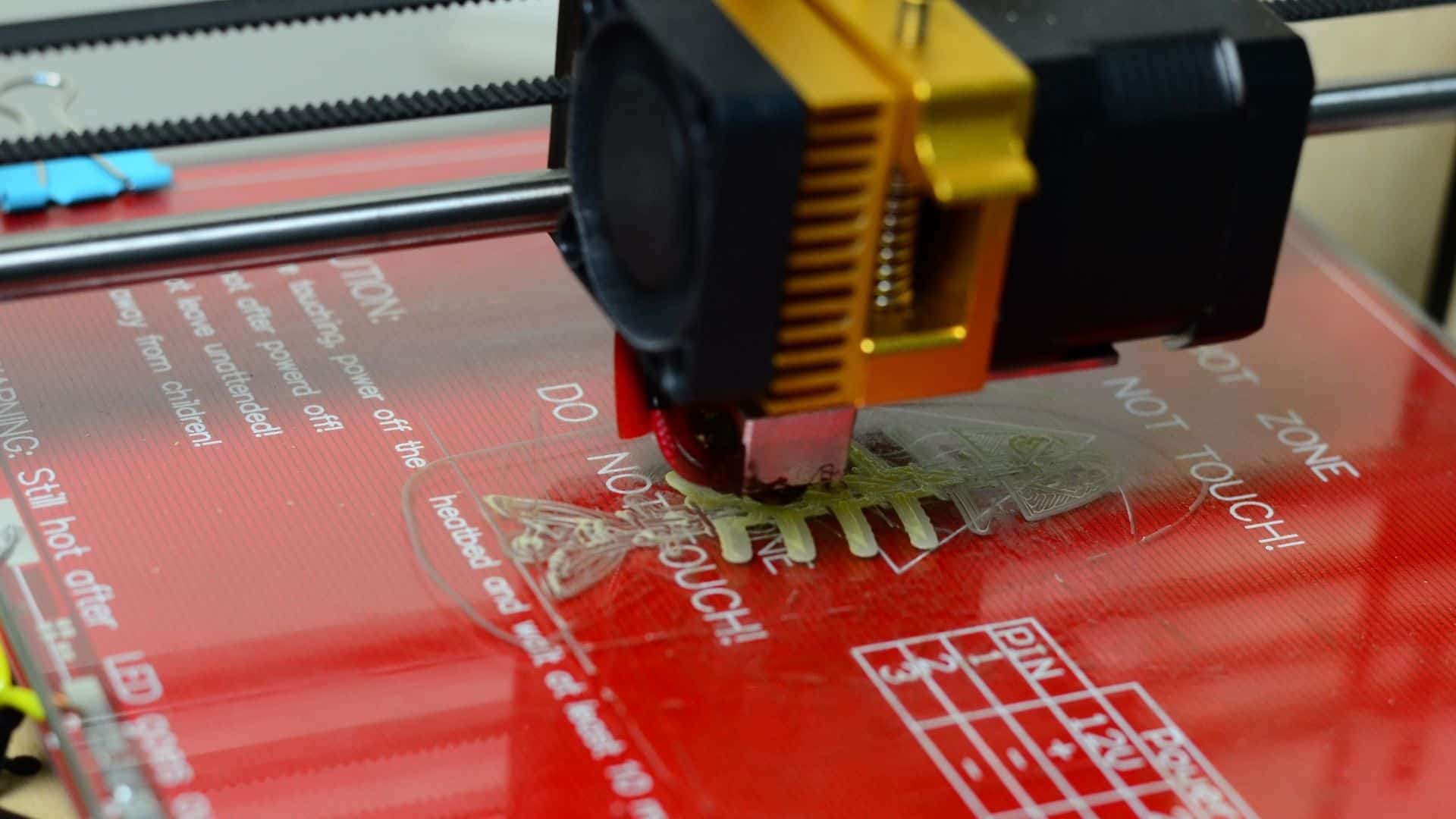

הדפסה בתלת ממד היא כינוי לתהליך בו מכונה ('מדפסת') מפיקה את החלק המיוצר ישירות מקובץ CAD (Computer Aided Design) דיגיטלי, ללא צורך בתבניות. הדפסת D3 נחשבת לאחד מביטוייה האופייניים של המהפכה התעשייתית 4.0, המבשרת את המעבר לייצור חכם.

מתי נבחר להשתמש בהדפסת D3 לייצור חלקי מתכת?

- הדפסת D3 היא אידיאלית לייצור מוצרים בעלי גיאומטריות מיוחדות (ולמשל: צורות לא-רגולריות,

מבנים חלולים, תעלות שאטומות בקצה אחד ועוד).

- כשנדרשים פריטים קלי משקל: בטכנולוגיות ה-D3 ניתן לייצר פריטים חלולים ובעלי דפנות דקים

מאד, ולהביא בכך למינימום את משקל הפריט.

- בשל הגמישות והמורכבות האפשריות בהיבט הצורני – תכנון מכלולים להדפסתם בתלת-ממד

יביא, במקרים רבים, להאחדה בין חלקי מוצר, קרי – להפחתה במספר החלקים למכלול. פירושו

של דבר הוא שמעבר לחיסכון בזמן ההרכבה ייחסכו משאבים גם במישור ניהול המלאי.

- מגבלת הספקי ההדפסה מביאה את עלויות ההדפסה התלת מימדית במתכת ליקרות יחסית; על כן

נבחר להדפיס מתכת כאשר עלות הפריט איננה קריטית, למשל – לייצור שתל מטיטאניום שערכו

לא יסולא בפז. במלים אחרות – הדפסה תלת ממדית היא אידאלית כאשר קיימת היתכנות

כלכלית לייצר פריטים בכמויות קטנות או בקצבים נמוכים.

- כאשר מתבקש דיוק במידות המוצר – מרבית טכנולוגיות ה-D3 תספקנה אותו.

- הדפסה ב-D3 כרוכה רק במינימום של פסולת ופחת בחומר הגלם.

צרכנים ומוצרים אופייניים למוצרי מתכת מודפסים

הדפסת מתכת בתלת ממד משמשת, בעיקר, לייצור של:

- דגמים ואבי-טיפוס לניסוי ובדיקה של מוצרים בתהליכי פיתוח;

- תבניות למוצרים סופיים בודדים / בסדרות קטנות;

- מוצרים קלי משקל בעלי מבנה פנימי מורכב, כגון כאלו המכילים תעלות אוויר, וזיוודים לרכב ולתעופה;

- מוצרים סופיים הנדרשים בכמויות קטנות אשר לא כלכלי לייצר אותם בייצור סדרתי.

להלן יישומי שימוש נפוצים במוצרי מתכת המודפסים בתלת ממד:

- בתעשיית הרכב – בעיקר חלקי חילוף למכוניות יוקרה;

- בתעשיות התעופה, החלל והטילאות – בשל יכולות הדיוק, תפקוד משופר של המוצר וצמצום משקלו;

- מוצרים ושתלים דנטליים ואורטופדיים;

- אמצעי עזר לייצור והרכבה – כגון תבניות, מקבעים (JIGS) ומתקנים FIXTURES));

- אמצעי מדידה ובקרת איכות;

- הנדסה – בדיקות מבנה ומכניקה של מוצרים

- אופנה, תכשיטים וצורפות

- עיצוב ואדריכלות – בניית מודלים

- חינוך – עזרי הוראה ואמצעי המחשה

מהם עיקר אתגריה של הדפסת מתכת ב-D3?

- בכל הטכנולוגיות הרלוונטיות – סף כניסה (הכספי והתפעולי) גבוה מאד: עלויות הציוד יקרות

במיוחד, וגם ההיערכות לקליטתו ותפעולה – כרוכה בהשקעות לא מבוטלות;

- מגבלת התפוקה ליחידת זמן מייקרת משמעותית את הייצור;

- הצורך בעיבודים משלימים מכביד גם הוא; לרוב מדובר בסינטור / שטיפה / טיוב פני השטח

(בדר"כ בניקוי חול ובשיוף) / עיבוד שבבי (להסרת שרידי תומכות) ועוד;

- הצורך בחינוך השוק: נדרש שינוי תפיסתי-יסודי בהסבת התכנון למוד של הדפסה;

- במרבית השיטות והמכונות – מוגבלת המדפסת לשימוש בחומר אחד בלבד;

- נכון להיום – רוכשי מערכות ההדפסה מוגבלים בשימוש לחומרי הגלם הספציפיים שפותחו

ומסופקים להם בלעדית ע"י ספקי הציוד.

הטכנולוגיות הרווחות להדפסת D3 במתכת

SLM (Selective Laser Melting)

התכה סלקטיבית בעזרת לייזר:

יצרנית מדפסות ה-SLM המובילה בעולם היא החברה EOS, ולצידה החלוצה הוותיקה 3DSystems, חברת קונספט ליין שנרכשה ע"י קונצרן ג'נרל אלקטריק (GE), ויצרניות נוספות, כולל מסין. חומר הגלם המשמש בתהליך הוא אבקת מתכת (מיסודות מתכתיים טהורים) אשר קרן לייזר מתיכה אותה בטמפרטורת התכה מלאה לשכבה דקה בכל פעם. התהליך מתבצע בתא קר, סגור ומרוקן מחמצן על ידי הזרמה של גז אינרטי. התוצר הוא אחד מהמרשימים שניתן לקבל בהדפסה תלת-ממדית. מתקבלים חלקי מתכת, בדרך כלל מטיטאניום או אלומיניום, חזקים ומוכנים לשימוש בכפוף לטיפול בפני השטח שבדרך כלל נדרש. ההדפסה בשיטה זו דורשת ידע וניסיון רב. חלקי המתכת המוצקים כבדים יותר מהאבקה בתוכה הם נוצרים, ולכן יש צורך בתכנון חכם ובהדפסה של תומכות (למניעת עיוותים במוצר) המשמשות גם כמוליכות חום לפלטת הבסיס המתכתית שעל מגש ההדפסה. לאחר ההדפסה יש להמשיך בעיבוד להסרת שרידי התומכות ולקבלת פני שטח מיטביים.

שיטה דומה נקראת DMLS (Direct Metal Laser Sintering) ובה הטמפרטורה קרובה להתכה, והיא מיועדת רק לסגסוגות.

שיטת SLM/DMLS מתאימה לעבודה עם פלב"מ ועם תערובות מבוססות ניקל – כמו אינקונל לסוגיו (שילובי כרום וניקל), המצטיין בעמידות בטמפרטורות גבוהות ובתנאי לחץ קיצוניים, ומאפשר עבודה מדויקת. על כן היא נפוצה מאד בתחומי התעופה והטילאות. עוד מתאימה השיטה לטיטאניום, וכן לניטינול (מתכת ש"זוכרת" את צורתה הגיאומטרית המקורית), ועל כן יישומיה נפוצים בתחומי המדיקל והדנטאל. היא מתאימה גם לעבודה עם פלדות כלים (קרבידים – קבוצת תרכובות של פלדות פחמן וסגסוגות), ועל כן משמשת גם, למשל, בייצור כלים לעיבוד שבבי. SLM מיושמת בהצלחה גם בתעשיות התכשיטים והצורפות, וכן בתעשיית הרכב.

EBM (Electron Beam Melting)

התכה בעזרת אלומת אלקטרונים:

היצרנית העולמית המחזיקה בפטנטים לשיטה זו היא החברה ARCAM השבדית, וגם היא נרכשה לאחרונה ע"י קונצרן GE. שיטה זו דומה ל-SLM, אולם כאן ההתכה מתבצעת באמצעות אלומת אלקטרונים, ולא בלייזר. תהליך זה דורש שימוש בחומרים מוליכים בלבד. גם כאן מתרחשת ההדפסה בוואקום. בשיטה זו נוצרים פחות לחצים עודפים במוצר ועל כן העיוותים הנצפים – פחותים, ופוחת גם הצורך בתמיכות. התפוקה גבוהה יותר מאשר ב-SLM, האנרגיה המושקעת בתהליך – פחותה, וקל יותר לערום את המוצרים המתקבלים; אולם תוצרי שיטת EBM הם בעלי פני-שטח גסים יותר בהיבטי עובי השכבה, גודל הגרגיר וגימור המשטח. המוצר מצטיין בעמידות בטמפרטורות גבוהות במיוחד.

שיטת EBM מתאימה למוצרים צפופים ומגושמים יותר, ולכאלו הנחשפים לטמפרטורות גבוהות במיוחד. ניתן לעבד בה מגוון חומרים רחב – מאלומיניום ועד טונגסטן. היא תיטיב להתאים לרכיבי גוף ביו-מכניים, ולמשל לשתלים אורטופדיים (בין שהם סטנדרטיים ובין שמיוצרים בהתאמה אישית), לתותבות לתעשיית הדנטאל, למערכות בתחומי הרכב, התעופה, החלל והטילאות, ליישומים ימיים, לתעשייה הכימית ולטורבינות גז.

Binder Jetting

התזת חומר קושר:

בכירת יצרני המדפסות בשיטה זו היא החברה EXONE. עיקרה של שיטה זו הוא בפיזור שכבות אבקה על גבי מגש והדבקתן על ידי חומר מגבש המוזרק על גביהן. זו מערכת פתוחה, אין בה שימוש בוואקום ולא בגז אציל, ולכן אינה מתאימה לאלומיניום או לטיטאניום ולא לשורת מתכות נוספות. החומר הקושר מתנדף, כתוצאת לוואי, בטמפרטורה נמוכה יחסית לזו שבה נעשה שימוש בתהליך. מהירות ההדפסה סבירה ואף גבוהה יחסית, אולם – ככלל – התכונות המכניות פחותות. האבקות המתאימות לשיטה זו הן תערובות לא-ראקטיביות, ולמשל – שילובי ברונזה ומתכת, קובלט-כרום, טונגסטן קרבייד ופלדות שונות. תוצרי השיטה חשופים לעיוותים גיאומטריים, ועל כן רב בה מאד הצורך בתמיכות.

החומרים האפשריים לעיבוד בשיטת Binder Jetting הם תערובות לא-ראקטיביות, כגון שילובי ברונזה ומתכת, קובלט-כרום, טונגסטן קרבייד ופלדות שונות. שיטה זו שימושית בעיקר בתעשיית הרכב, בתעשיות הביטחוניות, ולמוצרים ממתכות קשות כמו תבניות וגלגלי שיניים.

ADAM (Atomic Diffusion Additive Metal)

שיטה זו פותחה במקביל על ידי שתי חברות מובילות: Markforged ודסקטופ-מטאל. שיטה זו היא שילוב של שיטת ה-FDM המוכרת מהדפסת פלסטיק (Used Deposition Modelling) ואת טכנולוגיית MIM הוותיקה. זו שיטה זולה, בדוקה וקלה להפעלה.

חומר הגלם הוא סליל (חוט) פריך מאד, העשוי אבקת מתכת (כ-80%) מהסוגים ברונזה, טיטניום, פלדת כלים, אינקונל, נחושת או פלדת אל חלד, ופולימרים שונים, שמחציתם שעווה. סליל נוסף הוא של חומר קרמי והוא משמש רק לתומכות.

המידול ב-CAD מתוכנן למידות גדולות יותר בכ-17-20%, שכן החומר יעבור תהליכים שיצמקו אותו. התוצר המתקבל תחילה נקרא "חלק ירוק" (green part). הוא עובר שטיפה ובה מומסת השעווה, ומתקבל חומר פורוזיבי ("חומר חום"), שברירי ביותר. מכאן עובר התוצר לסינטור בתנור המופעל באמצעות גז אציל וחשמל, בטמפרטורה שעולה במדורג עד ל-85% מטמפרטורת ההתכה של המתכת, לשם הקניית חוזק בכל הצירים וקשיות. ככל שנותרו שאריות פולימרים, הן מוסרות כליל כבר בחלקו המוקדם של שלב זה. בתהליך הסינטור מתבצע חיסול הנקבוביות והאיחוי בין חלקיקי המתכת, כאשר הם מתכווצים באופן איזוטרופי למידות התכנון המקורי שלהם. תהליך הסינטור מכתיב גודלי תוצר קטנים, בגבולות של כ-10 ס"מ בכל ציר.

ככל שיש צורך, יתבצעו על המתכת פעולות נוספות כגון הטבעה, עיבוד שבבי, טיפול בחום, ציפוי, ואחרים, וזאת – על מנת להשיג סיבולת גבוהה יותר או תכונות משופרות לתוצר.

שיטה זו אשר איננה כוללת שימוש ישיר באבקות, חוסכת בכך לא מעט בצד התפעול. היא שימושית בייצור תבניות, כלים, אבי טיפוס , אך לא תתאים לתעשיית השתלים ולא למוצרי אלומיניום.

NPJ(Nano Particle Jetting)

הזרקת חלקיקי ננו:

שיטה מהפכנית וחדשנית זו פותחה בישראל על ידי החברה Xjet, שהוקמה על ידי יוצאי החברה 'אובג'ט' (אודותיה ראו להלן), אולם היא טרם הושקה לשימוש מסחרי ונתונה בשלב ה"ביטא". הפיתוח הראשוני התייחס לשני סוגי קרמיקה, ואז הורחב לכלול גם את מתכת פלדת האל חלד L316, כשהתכנית היא לצרף עוד ועוד מתכות. חומר הבנייה (- ה'דיו') הוא ננו-חלקיקי-מתכת בתרחיף נוזלי. חומר נוזלי נוסף, המוזרק בו-זמנית, תפקידו הוא בקשירה בין פרודות המתכת. ראשי ההדפסה מטפטפים את ה"דיו" המתכתי ואת הנוזל הקושר במקומות המיועדים לכך בשכבות שעוביין 8 מיקרון בלבד. השכבות נערמות זו על גבי זו כשהן עדיין במצב נוזלי, ומתגבשות תוך כדי התלכדותן זו עם זו. בשל החום הנוצר בתא הבנייה מתאדה עיקרה של כמות הנוזלים מיד לאחר כניסתם אליו. לאחר בניית החלק הוא מועבר לשטיפה במים מזוקקים, וסינטור משלים את מלאכת הקניית החוזק בכל הצירים ואת ההקשיה. בשל צורתם הפחוסה של חלקיקי הננו ונטייתם להסתדר באופן טבעי כבמשחק 'טטריס' עד כדי מילוי נפחי מקסימלי של אזור הבנייה – מתהווה התמצקות מלאה, ושיעור התכווצות הגוף הנבנה לאחר התקררותו הוא של כמחצית משיעורו בשיטות המסורתיות. התוצאה – הדפסה מדויקת-משמעותית בחומר צפוף ואחיד, ופני-שטח חלקים. בשל הצורך בסינטור מוגבל גודל החלקים (עד 6 ס"מ אורך בכל ציר) ונדרש מבנה "אוורירי' בעל דפנות דקות.

NPJ הוא תהליך נקי, נטול תומכות ופולימרים ותוספים לפינוי, ונחסכת בו העבודה באבקות. השיטה מיועדת, לאחר שתוכר ותאושר לצרכי התעשיות הדורשות זאת, למגוון רחב מאד של יישומים, ובהם בתחומי הרכב, הרפואה, הדנטאל, ותעשיות הכלים, התעופה והרובוטיקה.

הדפסת D3 במתכת – הזווית הישראלית:

- לפני מספר שנים התמזגה ענקית התלת מימד סטראטאזיס (בעיקר בפלסטיק) עם 'אובג'ט'

הישראלית; מאז פועל מרכזה של החברה המאוחדת מפארק המדע ברחובות.

- באזור הצפון מפתחת החברה פולימרטל הדפסת פולימרים המשולבים במתכות.

- בטכניון פועלת מעבדה לייצור ב-3D במסגרת מכון המתכות הישראלי.

- מספר יבואני ציוד (לעיבוד מתכת או להדפסת פלסטיק) וחברות תוכנה מציעים ציוד להדפסת

מתכות (LRPS, קבוצת דה-פז, פרלטק, סיסטמטיקס, 3DEImention וסו-פאד).

- סך כל מדפסות המתכת הפועלות בארץ הוא כ-40; רובן המכריע פועלות בשיטת SLM, ורק שלוש

מהן פועלות בשיטתEBM , שתיים בשיטת binder jetting, ושתיים נוספות בשיטת ADAM.

- הלקוחות העיקריים בישראל למוצרי מתכת מודפסים הם מפעלי התעשייה הביטחונית והתעופתית.

גם תחום הדנטאל מפיק תועלת עצומה מיכולות ההדפסה התלת ממדית במתכת, וחלק לא מבוטל

ממדפסות ה-SLM בישראל פועלות למתן שירות מיטבי בתחום זה. לקוחות נוספים, מטבע

הדברים, הם מוסדות מחקר אקדמיים ומעבדות פרטיות. לתחומים נוספים (אורטופדיה, למשל)

פוטנציאל עצום לשימוש בחלקי מתכת מודפסים, אולם לפי שעה התפוקה בישראל במישורים אלו

היא כמעט אפסית.

התפתחויות ומגמות עולמיות

שוק הדפסת מתכת בתלת ממד מצוי בתנופת צמיחה דרמטית. מסקר חשוב שנערך בשנת 2018 עולה כי שוק ה-3D בכללו צומח ב-25% בכל שנה, אולם זה הספציפי במתכת – ב-80%!

אם מכשירי שמיעה זעירים ומנגנונים לשעונים נמנים על הקלאסיקה של פריטי המתכת המודפסים, הרי שכיום לכל יצרן המשתמש בפריטי מתכת סיבה טובה להתעניין במתרחש בתחום מתגבש והולך זה. אופייני להדפיס היום חלקי עמוד שדרה להשתלה, כמו גם חלקי עצם אחרים בגוף האדם, כפי שאופייני הדבר לגבי חלפים למכוניות 'ענתיקות' (שהורדו זה מכבר מפס הייצור). מובן מאליו כי תעשיות החלל, התעופה והטילאות לוטשות עיניים, יותר ויותר, לחלופות קלות משקל לחלקיהן.

דוגמאות לצמיחת השוק? – בבקשה:

- לקונצרן ג'נרל אלקטריק, למשל, הייתה בשנת 2018 נגיעה להדפסת 3D ממתכת רק ב-10% ממוצריה, אבל כבר ב-2020 50% מהם משלבים חלקי מתכת מודפסים;

- עד לא מזמן פיית הזרקה לדלק הייתה מורכבת מ-20 חלקים, וכיום זו יחידה מודפסת אחת;

- בואינג חסכה בהעברתם להדפסת 3D של 300 חלקי מתכת במטוס 30% מעלויות ייצורם;

BMW · היא חלוצת ההטמעה של פריטי 3D המודפסים ממתכת (כבר מלפני 30 שנה); כיום כמעט

כל מנגנון בדגם הרודסטאר i8 שלה כולל חלקי מתכת מודפסים.

- חלק מראשי הצילינדר למנועים שמורכבים בחברת פורד מודפסים כיום בתלת מימד.

אין כל ספק כי תחום הדפסת המתכת, ה'בתולי'-יחסית, יוסיף ויאתגר עוד שנים ארוכות מדענים ומפתחים בסוגיות רבות הטעונות מענה ושיפור, ובראשן הגדלת קצב התפוקה, וכן פיתוח ותיעוש חומרי גלם חדשים כאלטרנטיבות להיצע הדל-דהיום בכל הטכנולוגיות. אתגרים מעניינים טמונים גם במישור פיתוח הדפסת שילוב חומרי פלסטיק ומתכת, באשר מחד – לפלסטיק אין מוליכות חשמלית, הוא חדיר לנוזלים, קולט חום מבלי יכולת לפזרו, ואינו חזק דיו; מאידך – למתכת משקל גבוה ומחיר יקר; אין זאת אלא אם האתגר הגדול טמון בשילוב יתרונות השניים.

לסיכום:

עם פרוס העשור השלישי של המאה ה-21, הדפסת מתכת עדיין רחוקה, אמנם, מלהיות נחלת הכלל, אולם אין ספק שהיא כאן כדי להישאר; היא צועדת לעבר המשך מואץ של פיתוחים טכנולוגיים שעלויותיהם תפחתנה, וכך יונגשו לשלל יישומים שיגדל בהתמדה. מובטח כי השוק יצמח, טכנולוגיות חדשות יוסיפו ויצוצו חדשות לבקרים, וקנאת סופרים תרבה חוכמה. הדפסת המתכות תכבוש לה מקום ותהיה נוכחת בהיקפי ענק בתעשייה ומוטמעת משמעותית בחיינו.

אולם בדרך למצב עתידי זה זאת יש לזכור: מעבר לפיתוחים ולמחקר, האתגר העיקרי הניצב בפני עולם הדפסת המתכות הוא חינוך השוק להביא בחשבון את טכנולוגיות הדפסת המתכת הזמינות כבר-כיום. שוק המהנדסים המודעים לאפיק זה הוא, לפיכך, המנוע העיקרי לצמיחתו..

אשל סגל.